Oberflächentechniken im Edelstahlbehälterbau verleihen dem Material spezifische Eigenschaften

Oberflächentechniken im Edelstahlbehälterbau sind entscheidend, da sie die Funktionalität, Ästhetik und Langlebigkeit der Behälter maßgeblich beeinflussen. Von Beizen und Passivieren über Elektropolieren bis hin zu modernen Verfahren wie Lasergravur und Beschichtungen – jede Technik hat ihre spezifischen Vorteile und Anwendungen. Die Oberflächentechnik Verfahren dienen dazu, die Qualität der Edelstahloberfläche zu verbessern, Korrosion zu verhindern und spezifische Anforderungen verschiedener Branchen zu erfüllen.

In diesem Beitrag bieten wir einen umfassenden Überblick über die wichtigsten Oberflächentechniken und deren Bedeutung im Edelstahlbehälterbau.

Beizen von Edelstahloberflächen

Definition & Verfahren des Beizens

Beizen ist ein chemischer Prozess, der zur Reinigung und Passivierung von Edelstahloberflächen eingesetzt wird. Dabei werden spezielle Beizmittel verwendet, um Verunreinigungen und Schweißzunder zu entfernen. Der Prozess beginnt mit der Vorbereitung der Oberfläche, gefolgt von der Anwendung des Beizmittels und einer gründlichen Nachbehandlung zur Neutralisierung der Chemikalien.

Chemisch betrachtet basiert das Beizen auf der Reaktion von Säuren mit den oxidischen Verunreinigungen auf der Metalloberfläche. Typische Beizmittel umfassen Mischungen aus Salpetersäure und Flusssäure.

Vorteile des Beizens

Das Beizen verbessert die Korrosionsbeständigkeit von Edelstahl erheblich. Es entfernt effektiv Schweißzunder und andere Verunreinigungen und stellt die schützende Passivschicht wieder her, was die Lebensdauer der Behälter verlängert. Darüber hinaus sorgt das Beizen für eine gleichmäßige Oberfläche, die nicht nur ästhetisch ansprechend ist, sondern auch die Reinigung erleichtert.

Anwendungsbereiche

Beizen wird häufig in der Lebensmittel- und Pharmaindustrie eingesetzt, wo hohe Hygienestandards erforderlich sind. Diese Branchen profitieren von den verbesserten Oberflächeneigenschaften, die das Beizen bietet. Auch in der chemischen Industrie findet das Beizen Anwendung, insbesondere dort, wo aggressive Medien gelagert werden müssen.

Vergleich mit anderen Reinigungstechniken

Im Vergleich zu anderen Techniken wie Passivieren und Elektropolieren bietet das Beizen eine tiefgreifende Reinigung durch chemische Reaktionen. Während das Passivieren hauptsächlich zur Erhaltung der Passivschicht dient und Elektropolieren eine glatte Oberfläche erzeugt, konzentriert sich das Beizen auf die Entfernung von Zunder und Oxiden.

Schutzmaßnahmen & Sicherheit

Beim Beizen sind strenge Arbeitsschutzmaßnahmen erforderlich, um den Umgang mit den aggressiven Chemikalien sicher zu gestalten. Dazu gehören geeignete Schutzausrüstung für das Personal sowie Maßnahmen zur Minimierung von Umweltauswirkungen durch sichere Entsorgung der Abfallprodukte.

Passivieren von Edelstahloberflächen

Was ist Passivierung?

Passivierung ist ein chemischer Prozess, bei dem eine schützende Oxidschicht auf der Edelstahloberfläche entsteht. Diese Passivschicht schützt vor Korrosion und verlängert die Lebensdauer der Behälter. Die Passivierung erfolgt durch eine Behandlung mit oxidierenden Säuren wie Salpetersäure, die eine dichte Chromoxidschicht bildet.

Verfahren der Passivierung

Es gibt verschiedene Verfahren zur Passivierung, darunter chemische und elektrochemische Methoden. Der Prozessablauf umfasst die Reinigung der Oberfläche, gefolgt von einer Säurebehandlung zur Bildung der Passivschicht. Eingesetzte Chemikalien sind oft schwächer als beim Beizen, was den Prozess schonender macht.

Vorteile der Passivierung

Durch Passivierung wird die Korrosionsbeständigkeit verbessert, was die Nachhaltigkeit und Langlebigkeit der Behälter erhöht. Dies ist besonders in aggressiven Umgebungen von Vorteil. Die Passivschicht bietet einen effektiven Schutz gegen chemische Angriffe und verhindert das Eindringen von Feuchtigkeit.

Anwendungsfelder & Branchen

Passivierung findet breite Anwendung in der Lebensmittel-, Pharma- und Chemieindustrie. Diese Branchen profitieren von den verbesserten Oberflächeneigenschaften, die durch die Erhaltung einer intakten Passivschicht erreicht werden.

Tipps zur Durchführung & Pflege

Eine regelmäßige Überprüfung und Wartung der Passivschicht ist wichtig, um ihre Schutzwirkung zu gewährleisten. Die Durchführung sollte immer dann erfolgen, wenn Anzeichen von Korrosion auftreten oder nach mechanischen Bearbeitungsprozessen.

Elektropolieren von Edelstahloberflächen

Funktionsweise des Elektropolierens

Elektropolieren ist ein elektrochemischer Prozess, bei dem Material von der Oberfläche entfernt wird. Dies glättet die Oberfläche auf mikroskopischer Ebene und verbessert ihre Qualität. Beim Elektropolieren wird das Werkstück als Anode in einem elektrolytischen Bad eingesetzt; durch Anlegen einer Spannung werden Metallionen abgetragen.

Vorteile des Elektropolierens

Das Verfahren, auch Elektropolitur genannt, erhöht die Reinheit der Oberfläche, was besonders in Bereichen mit hohen Hygieneanforderungen wichtig ist. Zudem wird die Oberflächenqualität deutlich verbessert. Elektropolierte Oberflächen sind extrem glatt und weisen eine reduzierte Rauigkeit auf, was die Ablagerung von Partikeln minimiert.

Typische Anwendungsbereiche

Elektropolieren wird häufig in Branchen eingesetzt, die hohe Anforderungen an Hygiene und Reinheit stellen, wie etwa in der Lebensmittelverarbeitung oder Medizintechnik, aber auch in der Pharma- und Kosmetikindustrie, der Biotechnologie oder Impfstoffproduktion. Produkte wie chirurgische Instrumente oder sterile Behälter profitieren besonders von dieser Technik.

Kosten & Wirtschaftlichkeit

Obwohl Elektropolieren initial höhere Kosten verursachen kann als mechanisches Polieren, bietet es langfristige Vorteile durch reduzierte Wartungskosten und verlängerte Lebensdauer der Produkte. Eine detaillierte Kosten-Nutzen-Analyse zeigt oft den wirtschaftlichen Vorteil dieser Methode.

Schleifen von Edelstahloberflächen

Verfahren des Schleifens

Schleifen ist eine mechanische Bearbeitungstechnik, bei der Schleifmittel verwendet werden, um Unebenheiten zu entfernen und eine glatte Oberfläche zu erzielen und gehört zu den bekanntesten Oberflächentechniken im Edelstahlbehälterbau. Es gibt verschiedene Schleifverfahren wie Bandschleifen oder Rundschleifen, abhängig von der Form des Werkstücks und den gewünschten Ergebnissen.

Anwendungsbereiche & Ziele

Schleifen wird eingesetzt, um Schweißnähte zu glätten oder bestimmte Oberflächenstrukturen zu erzielen. Es dient auch als Vorbereitung für weitere Bearbeitungsschritte wie Polieren oder Beschichten.

Vorteile des Schleifens

Durch Schleifen wird nicht nur die Ästhetik verbessert, sondern auch die Funktionalität der Behälter optimiert. Eine gleichmäßige Oberfläche erleichtert nachfolgende Bearbeitungsschritte wie Polieren oder Beschichten.

Herausforderungen & Lösungen

Probleme wie Überhitzung oder Schleifbrand können beim Schleifen auftreten. Moderne Technologien wie robotergestützte Schleifsysteme helfen dabei, diese Herausforderungen zu überwinden und konsistente Ergebnisse zu erzielen.

Bürsten von Edelstahloberflächen

Grundlagen des Bürstens

Bürsten ist ein mechanisches Verfahren zur Erzeugung von Oberflächentexturen durch den Einsatz verschiedener Bürstenarten. Es verleiht dem Edelstahl ein satiniertes Finish und kann sowohl manuell als auch maschinell durchgeführt werden.

Anwendungen & Vorteile

Bürsten bietet sowohl ästhetische als auch funktionale Vorteile und wird häufig in dekorativen Anwendungen eingesetzt. Es erzeugt eine gleichmäßige Textur, die Fingerabdrücke weniger sichtbar macht und gleichzeitig eine angenehme Haptik bietet.

Polieren von Edelstahloberflächen

Grundlagen des Polierens

Polieren kombiniert mechanische und chemische Prinzipien zur Erzeugung einer hochglänzenden Oberfläche und gehört ebenfalls zu den landläufig bekannten Oberflächentechniken im Edelstahlbehälterbau. Der Prozess umfasst mehrere Stufen vom Vorpolieren bis zum Feinschliff unter Verwendung verschiedener Poliermittel.

Beschichtungstechniken für Edelstahloberflächen

Arten von Beschichtungen

Zu den Beschichtungsverfahren gehören Pulverbeschichtung, Nasslackierung und PVD-Beschichtung (Physical Vapor Deposition). Jede Technik hat spezifische technische Eigenschaften hinsichtlich Beständigkeit gegen chemische Einflüsse oder mechanische Belastungen.

Pulverbeschichtung

Die Pulverbeschichtung bietet einen hervorragenden Schutz gegen Korrosion sowie eine attraktive Optik durch verschiedene Farboptionen. Sie ist besonders langlebig und widerstandsfähig gegen physische Abnutzung.

Nasslackierung

Nasslackierungen ermöglichen eine feine Anpassung an spezifische Designanforderungen mit einer breiten Palette an Farben sowie Effekten wie Matt- oder Glanzfinishs.

PVD-Beschichtung

Die PVD-Beschichtung bietet extreme Härte sowie hervorragende Abriebfestigkeit bei gleichzeitig hoher chemischer Beständigkeit – ideal für Anwendungen unter extremen Bedingungen!

Vorteile & Nachteile der verschiedenen Beschichtungen

Beschichtungen schützen vor Korrosion sowie chemischen Einflüssen während sie gleichzeitig optische Verbesserungen bieten können – allerdings können sie zusätzliche Kosten verursachen sowie besondere Vorbereitung erfordern um optimale Haftung sicherzustellen!

Kosten-Nutzen-Analyse

Während einige Beschichtungsverfahren initial höhere Investitionen erfordern können , bieten sie langfristig Kosteneinsparungen durch verlängerte Lebensdauer sowie reduzierte Wartungsanforderungen !

Lasergravur & -texturierung von Edelstahloberflächen

Grundlagen

Lasergravur nutzt konzentrierte Lichtenergie zur präzisen Markierung / Strukturierung ohne physischen Kontakt – ideal für komplexe Designs & dauerhafte Markierungen!

Vorteile

Präzision, Flexibilität & Effizienz zeichnen diese Methode aus – zudem bleibt Materialintegrität erhalten da keine physikalischen Schäden entstehen!

Anwendungen

Von Branding bis Funktionsstrukturierungen findet Lasergravur breite Anwendungsmöglichkeiten quer durch diverse Industriezweige!

Vergleich

Im Vergleich konventioneller Methoden bietet Lasergravur signifikante Vorteile hinsichtlich Präzision & Haltbarkeit während sie gleichzeitig umweltfreundlicher agiert!

Sandstrahlen / Glasperlstrahlen von Edelstahloberflächen

Grundlagen

Diese abrasiven Verfahren nutzen Partikelbeschuss unter hohem Druck zur Oberflächenreinigung / -vorbereitung – ideal vor weiteren Bearbeitungsschritten!

Vorteile

Effektive Entfernung alter Beschichtungen / Rost sowie gleichzeitige Erstellung gewünschter Strukturen machen diese Methoden vielseitig einsetzbar!

Anwendungsgebiete

Von Automobil- bis Luftfahrtindustrie finden sich vielfältige Einsatzmöglichkeiten je nach spezifischem Bedarf!

Vergleich

Gegenüber anderen Oberflächenbehandlungen bieten Strahlmethoden einzigartige Vorteile hinsichtlich Flexibilität & Anpassungsfähigkeit an unterschiedliche Materialien / Anforderungen!

Ätzen von Edelstahloberflächen

Grundlagen

Ätzverfahren nutzen chemische Prozesse zur Erstellung dekorativer Muster / funktionaler Anpassungen mittels selektivem Materialabtrag!

Vorteile

Gestalterische Freiheit kombiniert mit hoher Präzision machen Ätzverfahren besonders geeignet für individuelle Designlösungen!

Anwendungsgebiete

Von Kunst bis Architektur finden sich vielfältige Einsatzmöglichkeiten je nach kreativem Anspruch!

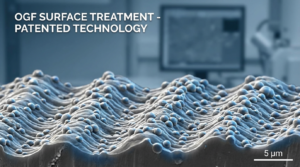

Optimized Grind Finishing von BOLZ INTEC

BOLZ INTEC setzt mit dem Optimized Grind Finishing (OGF) Maßstäbe in der Oberflächenbearbeitung von Edelstahlbehältern. Diese innovative Technik kombiniert präzises Schleifen mit Elektropolieren, um eine branchenführend niedrige Oberflächenrauigkeit zu erzielen.

Das OGF-Verfahren reduziert die Partikelanhaftung an Edelstahloberflächen auf ein absolutes Minimum, was in hygienesensiblen Branchen, wie der Pharma- und Kosmetikindustrie, von entscheidendem Vorteil ist. Durch die extrem glatte Oberfläche wird nicht nur die Reinigung erleichtert, sondern auch die Korrosionsbeständigkeit der Behälter signifikant verbessert.

Dieses fortschrittliche Verfahren unterstreicht BOLZ INTECs Engagement für Qualität und Innovation und macht das Unternehmen zum bevorzugten Partner für Kunden, die höchste Ansprüche an Hygiene und Effizienz stellen. Mit OGF bietet BOLZ INTEC eine Lösung, die sowohl ökonomische als auch ökologische Vorteile vereint, indem sie die Lebensdauer der Produkte verlängert und den Wartungsaufwand reduziert.

Wenn Sie Fragen zum Optimized Grind Finishing oder zum Elektropolieren von Edelstahlbehältern bei BOLZ INTEC haben, zögern Sie nicht, unser engagiertes Projektteam zu kontaktieren. Unsere Experten stehen Ihnen mit umfassendem Wissen und Erfahrung zur Verfügung, um Ihnen die bestmöglichen Lösungen für Ihre spezifischen Anforderungen zu bieten.

Ob Sie mehr über die Vorteile unserer innovativen Oberflächentechniken im Edelstahlbehälterbau wissen oder eine maßgeschneiderte Beratung für Ihr nächstes Projekt möchten – wir sind hier, um Ihnen zu helfen. Setzen Sie sich noch heute mit uns in Verbindung und entdecken Sie, wie BOLZ INTEC Ihnen helfen kann, Ihre Produktionsprozesse zu optimieren und höchste Qualitätsstandards zu erreichen.