GMP-Konformität als Wettbewerbsvorteil

Good Manufacturing Practice (GMP) ist mehr als eine regulatorische Pflicht – es ist das Fundament der Produktqualität und Patientensicherheit in der Pharmaindustrie. Im Jahr 2026 sind die Anforderungen an Produktionsausrüstung, insbesondere Edelstahlbehälter, präziser und strenger denn je.

Die Realität: Allein in Europa führten 2025 über 1.200 FDA- und EMA-Inspektionen zu 278 Warning Letters – viele davon im Zusammenhang mit unzureichender Reinigungsvalidierung und Ausrüstungsqualifizierung.

Dieser Leitfaden beantwortet die drängendsten Fragen:

- Was genau bedeutet GMP-Compliance für Edelstahlbehälter?

- Welche technischen Anforderungen müssen erfüllt sein?

- Wie verhält sich EHEDG-Zertifizierung zu GMP?

- Was müssen Sie bei Beschaffung und Qualifizierung beachten?

Was bedeutet GMP-Compliance?

Definition und rechtliche Grundlagen

Good Manufacturing Practice (GMP) umfasst ein Qualitätssicherungssystem, das sicherstellt, dass Arzneimittel konsistent nach festgelegten Qualitätsstandards hergestellt werden.

Relevante Regelwerke für Edelstahlbehälter:

| Regelwerk | Region | Relevanz für Behälter | Letzte Revision |

|---|---|---|---|

| EU GMP Annex 1 | Europa | Sehr hoch (Sterile Herstellung) | 2022 |

| EU GMP Part II | Europa | Hoch (Wirkstoffe/APIs) | 2024 |

| FDA 21 CFR Part 211 | USA | Sehr hoch (Fertigarzneimittel) | Laufend aktualisiert |

| WHO GMP | Global | Mittel (Referenz für Entwicklungsländer) | 2024 |

| PIC/S GMP | 54 Länder | Sehr hoch (Harmonisierung) | 2024 |

Die zentralen GMP-Prinzipien für Ausrüstung

EU GMP Annex 1 (2022), Kapitel 4 – Premises and Equipment, fordert explizit:

“Equipment should be designed, located and maintained to suit the operations to be carried out. Surfaces of equipment and process contact parts should be smooth, free from cracks, imperfections, and recesses to minimise the accumulation of product, microorganisms and cleaning agents.”

Übersetzt auf Edelstahlbehälter bedeutet das:

- Materialqualität: Hochlegierter, korrosionsbeständiger Edelstahl (min. 1.4404/316L)

- Oberflächenbeschaffenheit: Ra ≤ 0,8 µm (oft Kundenanforderung: ≤0,4 µm)

- Design: Totraumfrei, vollständig entleerbar, inspizierbar

- Reinigbarkeit: Validierbare CIP (Cleaning in Place) oder manuelle Reinigung

- Rückverfolgbarkeit: Vollständige Dokumentation (Materialzertifikate, Schweißprotokolle)

Anforderungen an Edelstahlbehälter im Detail

1. Materialqualitäten und ihre Anwendungen

Nicht jeder Edelstahl ist GMP-tauglich. Die Auswahl hängt von Produkttyp, Prozessbedingungen und Reinigungsverfahren ab.

Tabelle: Edelstahltypen für GMP-Anwendungen

| Werkstoff | Bezeichnung | Eigenschaften | Typische Anwendung | GMP-Eignung |

|---|---|---|---|---|

| 1.4301 | 304 | Standardlegierung, gute Korrosionsbeständigkeit | Lagerung unkritischer Hilfsstoffe | ⭐⭐⭐ |

| 1.4404 | 316L | Molybdänlegiert, niedriger Kohlenstoffgehalt, chlorid-beständig, |

Standard Pharma/Kosmetik | ⭐⭐⭐⭐⭐ |

| 1.4435 | 316L (stabilisiert) | Wie 1.4404, höhere Reinheit | Sterile Produktion, APIs | ⭐⭐⭐⭐⭐ |

| 1.4539 | 904L | Höchste Korrosionsbeständigkeit | Aggressive Medien, Salzsäure | ⭐⭐⭐⭐ |

| Hastelloy C-22 | 2.4602 | Nickel-Basis-Legierung, extremresistent | Hochaggressive Prozesse | ⭐⭐⭐⭐⭐ |

BOLZ INTEC-Standard: 1.4404/316L für 95% aller Pharmabehälter, 1.4539 für Spezialanwendungen mit hohem Chloridgehalt.

2. Oberflächenbeschaffenheit: Ra-Werte und ihre Bedeutung

Ra (Roughness Average) ist der arithmetische Mittelwert der Oberflächenrauheit. Doch Vorsicht: Ein niedriger Ra-Wert allein garantiert nicht GMP-Konformität!

Tabelle: Ra-Wert-Anforderungen nach Anwendung

| Anwendung | Mindest-Ra | Empfohlen | Begründung |

|---|---|---|---|

| Lagerung Hilfsstoffe | ≤1,2 µm | ≤0,8 µm | Basisanforderung GMP |

| Transport APIs | ≤0,8 µm | ≤0,4 µm | Minimierte Cross-Contamination |

| Sterile Herstellung | ≤0,8 µm | ≤0,4 µm | Annex 1-Konformität |

| Biotechnologie (Proteine) | ≤0,5 µm | ≤0,2 µm | Proteinanhaftung kritisch |

| Nanotechnologie | ≤0,4 µm | <0,05 µm | Ultrafeine Partikel |

Wichtig: Die Norm ASME BPE (Bioprocessing Equipment) fordert für Produktkontaktflächen Ra ≤ 0,8 µm, für kritische Bereiche Ra ≤ 0,4 µm.

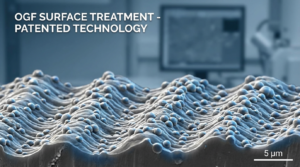

BOLZ INTEC OGF®-Standard: Ra 0,1µm – weit unter allen regulatorischen Anforderungen.

3. Design-Aspekte: Hygienic Design nach EHEDG

Was ist EHEDG?

Die European Hygienic Engineering & Design Group (EHEDG) ist eine Expertenorganisation, die Hygienic Design-Richtlinien für lebensmittel- und pharmaverarbeitende Ausrüstung entwickelt.

EHEDG-Prinzipien für Behälter:

- Glatte, geschlossene Oberflächen: Keine Risse, Spalten, Taschen

- Minimale Toträume: Vollständige Entleerbarkeit (<0,5% Resthaftung)

- Selbstentleerend: Mindestgefälle 3° zu Auslaufpunkt

- Inspizierbar: Zugänglichkeit für visuelle Kontrolle

- CIP-fähig: Sprayballs, Wirbelkammern vermeiden

- Schweißnähte: Doppelt verschweißt, geschliffen, poliert

Tabelle: EHEDG-Anforderungen vs. Standard-Design

| Designelement | Standard | EHEDG-konform | Vorteil |

|---|---|---|---|

| Eckenradien (innen) | 3-5 mm | ≥6 mm | Keine Produktansammlungen |

| Schweißnähte | Einfach geschweißt | Doppelt verschweißt, geschliffen | Keine Hohlräume |

| Auslaufventil | Kugelhahn | EHEDG-zertifiziertes Membranventil | Totraumfrei |

| Behälterboden | Flach oder konisch (1°) | Konisch (≥3°) | Vollständige Entleerung |

| Mannloch-Dichtung | Standard O-Ring | Hygienedichtung (FDA-konform) | Keine Produktkontamination |

BOLZ INTEC-Fertigung: 100% EHEDG-konform als Standard für Pharma/Kosmetik.

Rückverfolgbarkeit und Dokumentation

Warum Rückverfolgbarkeit kritisch ist

EU GMP, Kapitel 6 (Qualitätskontrolle) und 21 CFR Part 11 fordern:

- Vollständige Dokumentation aller produktkontaktierenden Materialien

- Rückverfolgbarkeit bis zum Schmelzbatch des Edelstahls

- Validierte Prozesse (Schweißen, Oberflächenbehandlung)

Konsequenz bei Audit: Fehlende Dokumentation = Nicht-Konformität = möglicher Produktionsstopp.

Erforderliche Dokumente bei Behälterbeschaffung

Checkliste: Dokumentation von BOLZ INTEC

| Dokumenttyp | Inhalt | Relevanz |

|---|---|---|

| 3.1 Materialzertifikat (EN 10204) | Chemische Analyse, mechanische Eigenschaften, Schmelznummer | ⭐⭐⭐⭐⭐ Pflicht |

| Schweißprotokoll | WPS (Welding Procedure Specification), Schweißerqualifikation | ⭐⭐⭐⭐⭐ Pflicht |

| Oberflächenprüfbericht | Ra-Messung (5 Punkte), REM-Aufnahmen (optional) | ⭐⭐⭐⭐ Empfohlen |

| Druckprüfprotokoll | Hydrostatischer Test (1,5x Betriebsdruck), Dichtheitsprüfung | ⭐⭐⭐⭐⭐ Pflicht (Druckbehälter) |

| Konformitätserklärung | CE-Kennzeichnung, ASME, PED (je nach Region) | ⭐⭐⭐⭐⭐ Pflicht |

| Reinigungsvalidierung (IQ/OQ) | Vorlage für Kundenvalidierung | ⭐⭐⭐⭐ Sehr hilfreich |

| 2D/3D-CAD-Zeichnung | As-built-Dokumentation | ⭐⭐⭐ Hilfreich für Audit |

BOLZ INTEC-Standard: Alle Dokumente digital verfügbar über Kundenzugangsportal, Archivierung 20 Jahre.

Fazit: GMP-Konformität als strategischer Vorteil

GMP-konforme Edelstahlbehälter sind nicht Luxus, sondern Grundvoraussetzung für:

- ✅ Regulatorische Compliance (keine Warning Letters)

- ✅ Produktqualität und Patientensicherheit

- ✅ Betriebseffizienz (weniger Ausfälle)

- ✅ Wettbewerbsfähigkeit (insbesondere bei Contract Manufacturing)

Die wichtigsten Erfolgsfaktoren:

- Frühe Einbindung des Lieferanten in die URS-Phase

- Ganzheitliche Betrachtung: Material + Design + Dokumentation

- Investition in Premium-Qualität zahlt sich über Lebenszyklus aus

- Kontinuierliches Monitoring statt “Set and Forget”

Ihr nächster Schritt

Kostenlose GMP-Beratung: Unser Expertenteam analysiert Ihre spezifischen Anforderungen und erstellt eine maßgeschneiderte Empfehlung.

FAQ: GMP-Konformität bei Edelstahlbehältern

1. Ist eine EHEDG-Zertifizierung für GMP-Konformität zwingend erforderlich?

Antwort: Nein, eine EHEDG-Zertifizierung ist nicht verpflichtend für GMP-Konformität. Die EU GMP und FDA fordern, dass Ausrüstung nach Hygienic Design-Prinzipien gefertigt ist – eine offizielle EHEDG-Zertifizierung ist nicht Pflicht.

Vorteil einer Zertifizierung: Bei Audits dient sie als objektiver Nachweis und erleichtert die Argumentation. Bei etablierten Herstellern wie BOLZ INTEC mit umfassender ISO-Zertifizierung und GMP-Referenzen reicht der Konformitätsnachweis in der Regel aus.

2. Wie oft muss ich eine Reinigungsvalidierung wiederholen?

Antwort: Initial: 3 erfolgreiche Reinigungszyklen (OQ-Phase).

Re-Validierung erforderlich bei:

- Produkt-/Prozessänderungen (neues API, andere Konzentration)

- Änderung des Reinigungsverfahrens (neue Chemikalie, andere Temperatur)

- Equipment-Modifikation (z.B. Austausch von Ventilen)

- Nach größeren Abweichungen (Out-of-Specification-Ereignis)

Routinemäßig: Mindestens alle 3 Jahre als Teil des kontinuierlichen Verbesserungsprozesses – oder gemäß Risikoanalyse (bei kritischen Produkten jährlich).

3. Was mache ich, wenn ein Behälter im Audit bemängelt wird?

Antwort: Sofortmaßnahmen:

- Dokumentieren: Audit-Befund genau erfassen (CAPA-System)

- Risikobewertung: Ist ein Produkt-Recall erforderlich? (Impact Assessment)

- Quarantäne: Behälter aus Produktion nehmen bis zur Klärung

Korrekturmaßnahmen:

- Behälter reparabel?: Re-Oberflächenbehandlung (z.B. Re-OGF® bei BOLZ INTEC)

- Nicht reparabel: Ersatzbeschaffung, alte Behälter verschrotten

- Lieferant kontaktieren: 3.1-Zertifikate nachfordern, ggf. Reklamation

BOLZ INTEC-Service: Wir bieten Notfall-Support binnen 48h mit Vor-Ort-Inspektion und schneller Lösungsfindung.

4. Welche Schweißverfahren sind GMP-konform?

Antwort: Erlaubte Verfahren (gemäß ASME BPE):

- WIG-Schweißen (GTAW): Standard für Pharma (beste Nahtreinheit)

- Orbitalschweißen: Ideal für Rohrleitungen (100% Reproduzierbarkeit)

- Laserschweißen: Premium-Option (minimale Wärmeeinbringung)

Nicht empfohlen:

- ❌ MIG/MAG-Schweißen (Spritzerbildung)

- ❌ Elektrodenschweißen (Schlackeneinschlüsse)

BOLZ INTEC: Ausschließlich WIG mit DVS/IIW-zertifizierten Schweißfachingenieuren.

5. Wie gehe ich mit Altbehältern um, die nicht GMP-konform sind?

Antwort: Drei Optionen:

Option 1: Nachqualifizierung (wenn möglich)

- Ra-Wert-Messung: Ist <0,8 µm erreichbar?

- Oberflächenbehandlung: Re-Polieren oder OGF®-Nachrüstung

- Dokumentation nachholen: Lieferant kontaktieren (falls noch erreichbar)

Option 2: Downgrade

- Einsatz in unkritischen Bereichen (z.B. Hilfsstoffe, Reinwasser)

- Klare Kennzeichnung (“Nicht für API-Produktion”)

Option 3: Aussondern

- Bei irreparablen Mängeln (Korrosion, strukturelle Schäden)

- Edelstahl-Recycling (100% recyclebar, Materialwert €1-2/kg)

Wirtschaftlich sinnvoll: OGF®-Nachrüstung kostet 40-60% eines Neubehälters und verlängert Lebensdauer um 15+ Jahre.

6. Was ist der Unterschied zwischen 3.1- und 3.2-Materialzertifikat?

Antwort: Gemäß EN 10204 gibt es verschiedene Prüfbescheinigungsarten:

3.1-Zertifikat (Standard Pharma):

- ✅ Werkseitige Prüfung (Hersteller/Lieferant)

- ✅ Bestätigung der Spezifikation (chemische Analyse, mechanische Werte)

- ✅ Rückverfolgbarkeit zur Schmelze (Heatnumber)

- ✅ Ausreichend für >95% aller GMP-Anwendungen

3.2-Zertifikat (erhöhte Anforderungen):

- ✅ Wie 3.1, plus

- ✅ Unabhängige Überwachung durch akkreditierte Sachverständige

- ✅ Erforderlich bei: speziellen Druckbehältern (PED), Kernkraftwerken

- ✅ Selten gefordert in Standard-Pharmaproduktion

BOLZ INTEC-Standard: 3.1-Zertifikate für alle Behälter, 3.2 auf Anfrage für Spezialprojekte.

7. Wie prüfe ich die GMP-Kompetenz eines Behälterherstellers?

Antwort: Checkliste für Lieferantenqualifizierung:

Dokumenten-Review (vor Besuch):

- ☐ ISO 9001:2015-Zertifikat (aktuell, Scope prüfen)

- ☐ Schweißzertifikate (ISO 3834-2, AD2000-HP0)

- ☐ Referenzliste: Pharma-Kunden (idealerweise anonymisierte Case Studies)

- ☐ Musterdokumentation: 3.1-Zertifikat, IQ/OQ-Vorlage

Vor-Ort-Audit:

- ☐ Produktionsstätte: Sauberkeit, Ordnung, Trennung von Bereichen

- ☐ Qualitätskontrolle: Messtechnik (Ra-Messgerät kalibriert?)

- ☐ Personal: Qualifikationsmatrix der Schweißer

- ☐ Materialfluss: Rückverfolgbarkeit vom Stahlblech bis zum Endprodukt

Entscheidende Fragen:

- “Wie viele Pharmabehälter produzieren Sie jährlich?” (Erfahrungswert)

- “Hatten Sie in den letzten 3 Jahren GMP-bezogene Reklamationen?” (Qualitätshistorie)

- “Welche Oberflächenqualität können Sie reproduzierbar garantieren?” (Prozessfähigkeit)

Red Flags:

- ❌ Keine Pharma-Referenzen

- ❌ Zertifikate ohne aktuelle Gültigkeit

- ❌ Unklare Materialherkunft (“Stahlhandel XY”)

- ❌ Keine Ra-Messeinrichtung im Werk

BOLZ INTEC: Wir begrüßen Kunden-Audits und haben einen strukturierten Audit-Prozess mit durchschnittlich 12-15 Audits/Jahr.

Über den Autor

Cornelius Mauch ist Geschäftsführer der BOLZ INTEC GmbH und gilt als Experte für hygienegerechte Edelstahlverarbeitung. Unter seiner Führung entwickelte BOLZ INTEC in Kooperation mit der Hochschule Konstanz das patentierte Optimized Grind Finishing®-Verfahren. Er ist regelmäßiger Speaker auf internationalen Pharmamessen wie ACHEMA, POWTECH und PharmaCongress.