Optimized Grind Finishing I Minimale Anhaftung an Edelstahloberfächen

Abstract

Das Optimized Grind Finishing (OGF) Verfahren von BOLZ INTEC stellt einen bedeutenden Fortschritt in der Behandlung von Edelstahloberflächen dar. Durch die Minimierung der Partikelanhaftung, die Verbesserung der Reinigungsfähigkeit und die Erhöhung der Korrosionsbeständigkeit bietet das OGF-Verfahren erhebliche wirtschaftliche und ökologische Vorteile für Unternehmen in der Kosmetik-, Pharma- und Chemieindustrie.

Bedeutung der Anhaftungsminimierung

In der Pharmaindustrie, der Kosmetikbranche und der Spezialchemie ist die Minimierung der Produktberührung und der Anhaftung an Behälterinnenwänden ein kritischer Faktor für die Effizienz und Qualität der Produktion, denn Rückstände verursachen Probleme und Kosten. Unternehmen, die nach EHEDG (European Hygienic Engineering & Design Group) zertifiziert werden, haben ein noch weitergehendes Interesse, Partikelanhaftungen zu minimieren.

Kontaminationsrisiko: Anhaftungen können zu einer Quelle von Kontaminationen werden. Partikel, die sich an den Innenwänden von Fässern festsetzen, könnten in den Produktionsprozess gelangen und die Reinheit der hergestellten Produkte beeinträchtigen.

Produktqualität & Produktintegrität: Anhaftungen können die Qualität und Integrität von Produkten kompromittieren. Partikel können unerwünschte Reaktionen auslösen oder die Qualität negativ beeinflussen, bis hin zum Produktrückruf.

Schwierigkeiten bei der Reinigung: Anhaftungen erschweren den Reinigungsprozess oft erheblich. Schwierig zu reinigende Bereiche können Rückstände beherbergen, die Mikroorganismen beinhalten, was die Einhaltung von Hygienevorschriften erschwert.

Risiko von Produktionsausfällen: Anhaftungen können zu Verstopfungen, Blockaden oder unerwarteten Ausfällen in Prozessanlagen führen. Diese verursachen Produktionsunterbrechungen, Ausfallzeiten und zusätzliche Wartungskosten.

Erhöhter Reinigungsaufwand: Schwierig zu reinigende Oberflächen erfordern einen höheren, mechanischen Reinigungsaufwand und Ressourcen, wie Reinigungsmittel und Wasser. Dies erhöht die Betriebskosten und führt zum Verschleiß von Behältern und Trichtern.

Ausschussproduktion: Anhaftungen können den Ausschuss erhöhen, wenn Produkte aufgrund von Verunreinigungen oder Qualitätsproblemen entsorgt werden müssen, bzw. haften bleiben.

Benefits durch das OGF-Verfahren:

- Verbesserung der Produktqualität

- Steigerung der Produktionseffizienz

- Senkung der Betriebskosten

- Stärkung der Wettbewerbsposition

Grundlagen & Bedeutung von OGF

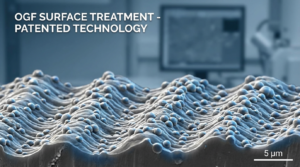

Das 2023 entwickelte Verfahren von BOLZ INTEC stellt eine bahnbrechende Innovation in der Behandlung von Edelstahloberflächen dar. Die besondere Bedeutung dieses Verfahrens liegt in der signifikanten Reduktion von Anhaftungen an der Behälterinnenseite und der Verbesserung der Reinigungseigenschaften der Edelstahloberfläche. Das OGF-Verfahren ist ein gezielter, wissenschaftlich fundierter Prozess, der die herkömmlichen mechanischen Bearbeitungsverfahren übertrifft, indem er eine feinere und gleichmäßigere Oberflächenstruktur erzeugt.

Wissenschaftlicher Hintergrund der Anhaftung

Die Anhaftung von Partikeln auf Edelstahloberflächen wird von mehreren physikalischen Kräften beeinflusst, darunter Adhäsion, Kapillarkräfte und Van-der-Waals-Kräfte. Diese Kräfte wirken zusammen und bestimmen, wie fest Partikel auf der Oberfläche haften bleiben. Um diese Kräfte zu minimieren und somit die Anhaftung zu reduzieren, ist eine präzise Kontrolle der Oberflächenbeschaffenheit erforderlich.

Adhäsion: Adhäsive Kräfte entstehen durch Molekülwechselwirkungen zwischen der Edelstahloberfläche und den anhaftenden Partikeln. Diese Kräfte sind besonders stark, wenn die Oberfläche raue oder unregelmäßige Strukturen aufweist.

Kapillarkräfte: Kapillarkräfte treten auf, wenn Flüssigkeiten in winzige Spalten oder Poren der Oberfläche aufsteigen und Partikel mit sich ziehen. Diese Kräfte können besonders in mikrostrukturierten Oberflächen stark wirken und die Anhaftung verstärken.

Van-der-Waals-Kräfte: Diese anziehenden Kräfte wirken zwischen Molekülen und sind in nahezu allen Materialien vorhanden. Sie tragen ebenfalls zur Haftung von Partikeln bei, besonders auf glatten Oberflächen.

OGF – Verfahren & Vorteile

Das OGF-Verfahren wurde entwickelt, um diese physikalischen Kräfte zu minimieren und eine nahezu partikelabweisende Oberfläche zu schaffen. Durch den Einsatz von geometrisch unbestimmten Schleifkörpern und einem präzise kontrollierten, langsamen Schleifprozess wird eine Oberfläche erzeugt, die äußerst geringe Rauheitswerte und eine niedrige Oberflächenenergie aufweist.

Reduzierte Oberflächenrauhigkeit: Das OGF-Verfahren erreicht eine extreme Glättung der Edelstahloberfläche, wodurch die Rauheit erheblich reduziert wird. Eine glattere Oberfläche bietet weniger Angriffsfläche für Partikel, um haften zu bleiben.

Niedrigere Oberflächenenergie: Durch die Reduktion der Oberflächenenergie wird die Edelstahloberfläche hydrophober, was die Anhaftung von wässrigen Substanzen reduziert. Dies ist besonders vorteilhaft in der Kosmetik-, Pharma- und Chemieindustrie, wo viele Produkte auf Wasserbasis hergestellt werden.

Entfernung der Beilby-Schicht: Die mechanische Bearbeitung von Edelstahl führt zur Bildung der sogenannten Beilby-Schicht, die die Ausbildung einer optimalen chromoxidreichen Passivschicht behindert. Das OGF-Verfahren entfernt diese Schicht und ermöglicht so die Bildung einer beständigeren Passivschicht, die die Korrosionsbeständigkeit verbessert.

Praktische Anwendungen & Ergebnisse

Die Anwendung des OGF®-Verfahrens bringt in der Praxis zahlreiche Vorteile für eine ganze Reihe an Branchen mit sich. Unternehmen, die Edelstahlbehälter mit Optimized Grind Finishing-Oberfläche nutzen, profitieren von einer verbesserten Produktionseffizienz und Produktqualität durch die kontaminationsfreie Produktion, höchste Hygiene und Reinheit und somit auch von weniger Produktionsausfällen und Produktrückrufen. Edelstahloberflächen von BOLZ INTEC gewährleisten die Einhaltung von GMP und EHEDG.

Minimale Anhaftung & verbesserte Reinigung: Edelstahloberflächen, die mit dem OGF-Verfahren behandelt wurden, zeigen eine drastisch reduzierte Anhaftung von Partikeln. Dies erleichtert die Reinigung erheblich, da weniger Rückstände an den Innenwänden der Behälter verbleiben. Der Reinigungsprozess wird somit schneller und effizienter, was zu einer deutlichen Reduktion der Stillstandzeiten und einer Senkung der Betriebskosten führt. Gleichzeitig senkt die minimale Anhaftung an den Behälterinnenwänden Produktverluste und erhöht somit den Output.

Reproduzierbare Qualität: Das OGF-Verfahren gewährleistet eine gleichbleibend hohe Qualität der Oberflächenbeschaffenheit. Im Gegensatz zu herkömmlichen Schleif- und Poliermethoden, bei denen variable Faktoren wie der manuelle Anpressdruck oder die Qualität der Schleifmittel eine Rolle spielen, bietet das OGF-Verfahren eine konsistente Oberflächenqualität auch bei großen Stückzahlen.

Verbesserter Korrosionsschutz: Durch die optimierte mechanische Bearbeitung und die anschließende Elektropolitur wird nicht nur die Oberflächenqualität erhöht, sondern auch die Bildung einer optimalen chromoxidreichen Passivschicht gefördert. Dies verbessert den Korrosionsschutz der Edelstahlbehälter erheblich, was insbesondere in der Chemie- und Pharmaindustrie von großer Bedeutung ist.

Reduziertes Risiko von Chargenkontamination: Das verbesserte Reinigungsverhalten der Optimized Grind Finishing-behandelten Edelstahloberflächen führt zu einer erheblichen Verringerung der Restpartikelanhaftung. Dies minimiert das Risiko von Kontaminationen zwischen verschiedenen Produktchargen, was besonders in der Pharmaindustrie kritisch ist.

Optische Ästhetik & geringe Fehleranzahl: Die mit dem OGF-Verfahren behandelten Oberflächen weisen eine ansprechende Optik auf und zeigen weniger strukturelle Fehler. Dies ist nicht nur ästhetisch vorteilhaft, sondern reduziert auch die Gefahr von mikroskopischen Defekten, die die Anhaftung begünstigen könnten.

Zukunft & Innovation

BOLZ INTEC setzt auf Forschung und Entwicklung, unter anderem in einer Forschungskooperation mit der Hochschule Konstanz, um das OGF-Verfahren kontinuierlich weiter zu optimieren und an die sich wandelnden Bedürfnisse der Industrie anzupassen. Diese Weiterentwicklung des Verfahrens wird die Anwendungsbereiche erweitern und die Effizienz sowie die Nachhaltigkeit der Produktionsprozesse weiter steigern.

Nachhaltige Produktion: Die fortlaufende Optimierung des OGF-Verfahrens trägt zur Nachhaltigkeit bei, indem die Lebensdauer von Edelstahlbehältern verlängert und der Ressourcenverbrauch reduziert wird. Die effizientere Reinigung und der geringere Bedarf an Reinigungsmitteln und Wasser leisten einen zusätzlichen Beitrag zur Schonung der Umwelt.

Wenn Sie mehr über das Optimized Grind Finishing (OGF) erfahren möchten oder spezifische Fragen zu dessen Anwendung auf Edelstahlbehältern haben, steht Ihnen das kompetente Projektteam von BOLZ INTEC gerne zur Verfügung. Unsere Experten bieten persönliche Unterstützung und umfassende Beratung, um sicherzustellen, dass Sie die bestmöglichen Lösungen für Ihre Anforderungen erhalten.

Zögern Sie nicht, uns zu kontaktieren, um mehr darüber zu erfahren, wie OGF Ihre Produktionsprozesse optimieren kann. Unser Team freut sich darauf, Ihre Fragen zu beantworten und Ihnen bei der Implementierung dieser fortschrittlichen Technologie zu helfen. Setzen Sie sich noch heute mit uns in Verbindung und entdecken Sie die Vorteile des Optimized Grind Finishing für Ihr Unternehmen.