Setzen Sie als Pharmaplaner neue Standards in Ihren Projekten mit innovativen Edelstahloberflächen

- Leistungsfähiger Projektpartner: Edelstahloberflächen von BOLZ INTEC erhöhen Qualität, Sicherheit & Effizienz in der Produktion durch minimale Partikelanhaftung. Services rund um die Projektierung und Planung ergänzen unsere Leistung und machen uns zu einem zuverlässigen und leistungsfähigen Projektpartner.

- Kontaminationsfreie Produktion: Edelstahlbehälter, Apparate und Konstruktionen von BOLZ INTEC sind konzipiert für den Einsatz in Branchen mit den höchsten Ansprüchen an Hygiene & Reinheit.

- Reproduzierbare Produktqualität: Makellose Edelstahloberflächen von BOLZ INTEC reduzieren die Gefahr von Produktionsausfällen & Produktrückrufen.

- Einhaltung höchster Standards: Edelstahloberflächen von BOLZ INTEC gewährleisten die Einhaltung von GMP und EHEDG.

Mehr als 2.000 Unternehmen in 48 Ländern nutzen Behälter & Apparate aus Edelstahl von BOLZ INTEC

BOLZ INTEC steht für Innovation, Qualität und Präzision in der Herstellung von Edelstahlbehältern, Apparaten und Konstruktionen nach Kundenspezifikation. Als leistungsstarker und zuverlässiger Projektpartner in der Pharma-, Spezialchemie- und Kosmetikindustrie schaffen wir Lösungen, die Maßstäbe bei Qualität und Hygiene setzen – und Kunden entscheidende wirtschaftliche Vorteile bringen. Unsere Produkte erhöhen die Sicherheit von Produkt und Produktion und werden konsequent entlang von GMP- und EHEDG-Hygienic-Design-Richtlinien gefertigt. Sie sind damit prädestiniert für den Einsatz in sensiblen Prozessumgebungen.

Dass sich unser Know-how gerade in komplexen Projektphasen bewährt, zeigt die Vielfalt der bereits realisierten Sonderlösungen: etwa bei der Entwicklung von Produktionsbehältern zur Herstellung medizinischer Gewebe, die höchste Anforderungen an Sterilität und Materialbeschaffenheit stellen. Oder bei einem konischen Transfergebinde, das eine kontaminationsarme Entleerung verschiedenartiger Ausgangsbehälter ermöglicht – ideal für modulare Prozesse mit hoher Stoffvariabilität. Auch drucktragende Beschichtungsbehälter, spezielle Gasmodule zur Trocknung von Großgebinden sowie maßgeschneiderte AG Rhw-Behälter für den Umgang mit Laktose wurden in enger Zusammenarbeit mit erfahrenen Anlagenbauern und Planern erfolgreich umgesetzt.

Nicht zuletzt entstehen bei BOLZ INTEC Edelstahlfässer mit integrierten Mischarmen zur Lagerung viskoser Medien wie Farben sowie Kondenssammelbehälter, die als Bestandteil übergeordneter Prozesse höchste Dichtigkeit und Medienverträglichkeit erfordern. All diese Lösungen sind Ausdruck eines pragmatischen, anwendungsorientierten Engineerings – mit einem klaren Ziel: unseren Kunden nachhaltige Prozesssicherheit, maximale Hygiene und wirtschaftliche Effizienz zu ermöglichen.

15 der 20 größten Pharmaunternehmen weltweit sind Kunden von BOLZ INTEC

Kunden in den sensibelsten Branchen verlassen sich auf die Behälter, Apparate & Konstruktionen aus Edelstahl von BOLZ INTEC

Namhafte Projektierer & Planer: Mit einigen hat BOLZ INTEC bereits erfolgreich zusammengearbeitet

Produktportfolio von BOLZ INTEC

Druckbehälter

Edelstahlfässer

Rührwerksbehälter

Sonderkonstruktionen

Zuverlässig in jeder Projektphase

In enger Abstimmung mit Ihnen übernimmt unser Projektteam Teile Ihres Auftrags. Von der Konzeption und Konstruktion, über die pünktliche Produktion und Lieferung von Behältern, Apparaten und anderen Komponenten, bis hin zu deren Inbetriebnahme. Mit unserer langjährigen Erfahrung und Kompetenz in der Verarbeitung von Edelstahl, können wir Ihnen zuverlässig ein breites Spektrum an Leistungen anbieten.

Entwurfsphase

- Bedarfsanalyse & Anforderungsdefinition: Bestimmung der spezifischen Anforderungen des Projektes durch den Kunden und Festlegung der Projektziele.

- Machbarkeitsstudie: Bewertung der technischen und wirtschaftlichen Machbarkeit des Projekts, detaillierte Projektplanung und Budgetierung.

- Konzeptentwurf: Entwicklung eines Entwurfs der Produktionsanlage / -komponenten unter Berücksichtigung der spezifischen Anforderungen des Projekts.

- Design Qualification (DQ): Überprüfung und Dokumentation, dass das Design der Anlage / Komponenten alle spezifizierten Anforderungen und regulatorischen Vorgaben erfüllt. BOLZ INTEC stellt sicher, dass Edelstahlbehälter, Apparate und andere Komponenten den Designanforderungen entsprechen.

Umsetzungsphase

- Bestellung & Herstellung: Platzierung der Bestellungen durch Sie und Überwachung der Fertigung gemäß der spezifischen Projektanforderungen durch BOLZ INTEC.

- Factory Acceptance Test (FAT): Überprüfung und Abnahme der fertigen Anlage / Komponenten im Werk von BOLZ INTEC, um sicherzustellen, dass alle Spezifikationen und Anforderungen erfüllt sind, bevor die Anlage an den Einsatzort geliefert wird.

- Installation Qualification (IQ): Validierung durch BOLZ INTEC, das die Anlage den Konstruktionsspezifikationen entspricht und korrekt installiert wurde.

- Operational Qualification (OQ): Testen und Verifizieren der Anlage unter Betriebsbedingungen, um sicherzustellen, dass sie wie geplant funktioniert.

- Performance Qualification (PQ): Validierung der gesamten Anlage durch Testläufe unter realen Produktionsbedingungen.

- Site Acceptance Test (SAT): Abschließende Überprüfung und Abnahme der Anlage durch den Kunden vor Ort. BOLZ INTEC stellt sicher, dass alle Komponenten ordnungsgemäß funktionieren und den Spezifikationen entsprechen.

Betriebsphase

- Instandhaltung & Support: Bereitstellung von Wartungs- und Instandhaltungsdiensten, um langfristig einen reibungslosen Betrieb der Anlage / Komponenten sicherzustellen.

- Reparatur: Bereitstellung von Leistungen zur Instandsetzung von Anlagen / Komponenten.

Zertifizierungen

Qualitätssicherung

DIN EN ISO 9001:2015-11

Zertifizierung

DIN EN ISO 3834-2:2021-08

Zertifizierung

DIN EN ISO 15085-2/CL1

Verfahrensprüfungen

DIN EN ISO 15614-1 + AD-Merkblatt HP 2/1

Arbeitsprüfungen

AD2000-HP 5/2

Fachbetrieb

WHG §19/1

Bedienerprüfungen

DIN EN ISO 14732:2013-12 + AD 2000 HP3

Druckgeräterichtlinie

2014-68-EU/AD-2000 HPO

Intern. Schweißfachingenieure

DVS/IIW 1170

Schweißerprüfungen

DIN EN ISO 9606-1:2017-12 + DIN EN ISO 9606-4:1999-06 für 1.4301 AISI 304, 1.4404 AISI 316L, 1.4435, 1.4539 + Hastelloy 2.4392 / C22

Modul A2 Druckbehälter

Eindringprüfung (PT)

DIN EN ISO 9712:2021-02

Services von BOLZ INTEC

Technische Beratung & Konstruktion

Qualitätssicherung

Refurbishing / Fass-Instandsetzung

Simoflex® Fasswäsche

Überlegene Edelstahloberflächen ermöglichen höhere Effizienz, niedrigere Kosten & größere Wirtschaftlichkeit

Zeitersparnis in der Produktion

Die Verwendung von Edelstahlbehältern mit optimierten Oberflächen führt zu einer signifikanten Zeitersparnis im Produktionsprozess. Durch die Minimierung der Anhaftung von Materialien können Reinigungs- und Wartungszeiten drastisch reduziert werden. Dies ermöglicht eine schnellere Wiederverwendung der Behälter und erhöht die Gesamteffizienz der Produktionslinien. In einem produktionsintensiven Umfeld, wo Zeit gleichbedeutend mit Geld ist, stellt diese Zeitersparnis einen erheblichen wirtschaftlichen Vorteil dar.

Geringeres Risiko von Produktionsausfällen

Die reproduzierbare Qualität der Edelstahloberflächen und die reduzierte Fehleranzahl minimieren das Risiko von Produktionsausfällen aufgrund von Oberflächenproblemen. Dies kann zu einer höheren Gesamtproduktivität und geringeren Ausfallzeiten führen.

Verringerung von Produktionsverlusten

Durch die Optimierung der Behälteroberflächen wird zudem die Menge an Produktverlusten minimiert. Geringere Anhaftung bedeutet, dass mehr produziertes Material für den eigentlichen Verwendungszweck zur Verfügung steht und nicht als Abfall endet. Das ist ein besonders wichtiger Faktor in Branchen, in denen hochwertige oder sehr kostspielige Materialien verarbeitet werden.

Verbesserung von Produktqualität & Produktsicherheit

Eine kontaminationsfreie Produktion resultiert in einer höheren Qualität des Endprodukts. Dies ist entscheidend in Branchen mit strengen Qualitäts- und Reinheitsanforderungen, wie der Pharmazie und Lebensmittelherstellung, wo Reinheit und Sicherheit oberste Priorität haben. Die Verwendung von optimierten Edelstahlbehältern kann daher auch zu einer Verbesserung des Markenimages und der Kundenzufriedenheit führen.

Kosteneinsparungen durch effizientere Reinigung

Neben der Zeitersparnis führen optimierte Oberflächen auch zu einer Reduzierung der Kosten für Reinigungsprozesse. Weniger Anhaftungen bedeuten einen geringeren Bedarf an Reinigungsmitteln, Wasser und Energie. Außerdem reduziert sich der Verschleiß an den Behältern selbst, was die Lebensdauer erhöht und die Notwendigkeit für Neubeschaffungen verringert. Langfristig gesehen können diese Einsparungen bei den Betriebskosten einen bedeutenden Unterschied in der Profitabilität eines Unternehmens ausmachen.

Längere Lebensdauer der Behälter

Der verbesserte Korrosionsschutz durch das Elektropolitur-Verfahren trägt dazu bei, die Lebensdauer der Edelstahlbehälter zu verlängern. Kunden können dadurch ihre Kosten für Ersatzinvestitionen und Wartung reduzieren.

Fallstudie 1

Steigerung der Produktionskapazität für sterile Insulinpräparate unter Einhaltung der höchsten Hygienestandards

Bereitstellung maßgeschneiderter Edelstahlbehälter & Apparate für die Insulinproduktion

Aufgabe

Ein führendes Pharmaunternehmen, das sich auf die Herstellung von sterilen Insulinpräparaten spezialisiert hat, stand vor der Herausforderung, seine Produktionskapazitäten zu erweitern. Die bestehenden Edelstahlbehälter und Apparate konnten den steigenden Anforderungen und den strengen Hygiene- und Sicherheitsstandards nicht mehr gerecht werden. Es bestand dringender Bedarf an einer maßgeschneiderten und zuverlässigen Lösung.

Umsetzung

BOLZ INTEC arbeitete als Projektpartner eng mit dem renommierten Engineering-Dienstleister zusammen, um eine optimale Lösung zu entwickeln. Durch die Bereitstellung von mehreren Hundert Deckelfässern 200 Liter ⌀ 560mm und passendem Zubehör aus hochlegiertem und ferritarmem Edelstahl 1.4435 (AISI 316L), die exakt auf die Spezifikationen des Pharmaunternehmens abgestimmt waren, konnte BOLZ INTEC einen wesentlichen Beitrag zur termingerechten Realisierung der neuen Anlage und zum reibungslosen Produktionsanlauf leisten. Die genutzten modernsten Schweißtechniken und die abschließende Elektropolitur gewährleisteten eine hohe Oberflächengüte von ‹ 0,5 µm und eine hohe Produktreinheit, was für die Produktion von sterilen Insulinpräparaten unerlässlich ist.

Ergebnis

Das Pharmaunternehmen konnte seine Produktionskapazitäten erfolgreich erweitern und alle Hygiene- und Sicherheitsstandards einhalten. Die maßgeschneiderten Edelstahlbehälter und Apparate von BOLZ INTEC trugen dazu bei, die Effizienz der Produktion zu steigern und die Produktqualität zu sichern. Durch die umfassenden Serviceleistungen von BOLZ INTEC, einschließlich technischer Beratung, TÜV-Prüfungen, Gefahrgutzulassungen, Logistik und aufwendiger Dokumentation 3.1, verlief die Umsetzung des Projektes schnell, reibungslos und zuverlässig. Dies ermöglichte signifikante wirtschaftliche Vorteile und das Unternehmen konnte dadurch seine hervorragende Marktposition festigen.

Umstellung auf effiziente Produktion von Hyaluronsäure mit API

Aufgabe

Ein internationaler Kosmetikhersteller, der auf die Herstellung von Hyaluronsäure mit Wirkstoff (API) spezialisiert ist, benötigte eine Lösung zur Optimierung seiner Produktionsprozesse. Die bestehenden Produktionsanlagen waren nicht mehr effizient und häufige Produktionsunterbrechungen führten zu erheblichen Kosten und Verzögerungen. Im Rahmen der neuen Lösung mussten die hohen Anforderungen an Reinheit und Stabilität des Produkts gewährleistet bleiben.

Umsetzung

BOLZ INTEC wurde als zentraler Projektpartner beauftragt, eine geeignete Produktionslinie aus hochwertigen Edelstahlkomponenten zu entwerfen und zu installieren. In enger Zusammenarbeit mit einem führenden Engineering-Dienstleister plante und projektierte BOLZ INTEC die neue Anlage. Durch den Einsatz von speziell entwickelten Druckbehältern 20 Liter ⌀ 560mm und Rohrleitungen mit niedriger Partikelanhaftung, wurde eine reibungslose und hygienische Produktion speziell für viskose Medien gesichert. Die Komponenten aus besonders hochwertigem chrom- und nickelreichem Edelstahl 1.4539 (AISI 904L) boten die nötige Korrosions- und Säurebeständigkeit und ermöglichten eine Produktreinheit, die für die Herstellung von Hyaluronsäure mit API-Wirkstoff entscheidend sind.

Ergebnis

Die neue Produktionslinie führte zu einer signifikanten Steigerung der Effizienz und Produktivität. Der Kosmetikhersteller konnte die Produktionskosten senken und die Qualität seiner Hyaluronsäureprodukte verbessern. Die von BOLZ INTEC gelieferten Komponenten trugen dazu bei, die strengen Hygieneanforderungen der Branche zu übertreffen und die Produktionsunterbrechungen auf ein Minimum zu reduzieren. Dank umfassender Services von BOLZ INTEC, einschließlich technischer Beratung, TÜV-Prüfungen, Gefahrgutzulassungen und Logistik, verlief die Umsetzung des Projektes schneller und zuverlässiger. Der Kosmetikhersteller konnte seine Marktposition stärken und entscheidende wirtschaftliche Vorteile erzielen.

Fallstudie 2

Optimierung der Produktionsprozesse & Verbesserung der Produktqualität in der Herstellung von Hyaluronsäure

Fallstudie 3

Erhöhung der Produktionskapazität & Sicherstellung der Produktreinheit in der Impfstoffproduktion

Austausch bestehender Anlagen durch moderne Edelstahllösungen

Aufgabe

Ein Biotechnologieunternehmen, das auf die Herstellung von Impfstoffen spezialisiert ist, sah sich mit der Herausforderung konfrontiert, die Produktionskapazität zu erhöhen und gleichzeitig die Reinheit und Qualität der Produkte sicherzustellen. Die bestehenden Anlagen konnten den steigenden Anforderungen und den strengen Qualitätsstandards nicht mehr gerecht werden.

Umsetzung

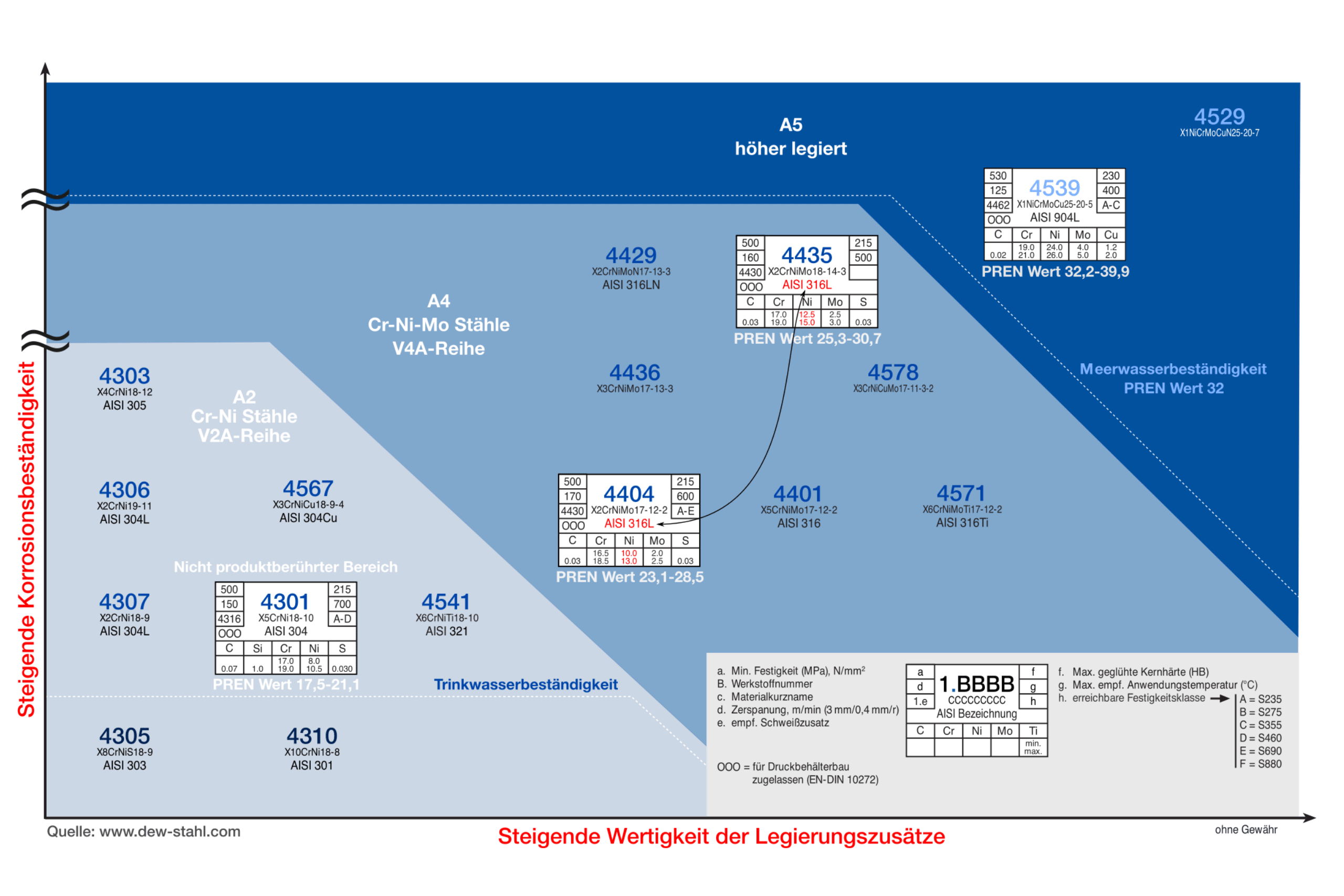

Durch den Einsatz von Edelstahl mit Molybdänzusatz 1.4404 (AISI316L) in produktberührten Bereichen und Edelstahl 1.4301 (AISI304) in nicht-produktberührten Bereichen konnten die Korrosionsbeständigkeit und eine hohe chemische Verträglichkeit gewährleistet werden, was für die Herstellung von Impfstoffen entscheidend ist. Die gelieferten Spundfässer V30/Ø315 und das passende Zubehör, z.B. asymmetrische Trichter und Sondertrichter mit individuellem Winkel, wurden speziell angefertigt, um die hohen Reinheitsanforderungen der Impfstoffproduktion zu erfüllen und gleichzeitig die Effizienz der Produktion signifikant zu steigern.

Ergebnis

Das Biotechnologieunternehmen konnte seine Produktionskapazität erheblich steigern und die Reinheit und Qualität der hergestellten Impfstoffe verbessern. Die neuen Edelstahlanlagen von BOLZ INTEC ermöglichten eine sichere und effiziente Produktion, was zu einer verbesserten Produktqualität und einer höheren Kundenzufriedenheit führte. Dank der umfassenden Serviceleistungen von BOLZ INTEC, einschließlich technischer Beratung, TÜV-Prüfungen und Logistik, verlief die Umsetzung des Projektes schnell, reibungslos und zuverlässig. Die Partnerschaft mit BOLZ INTEC verschaffte dem Unternehmen einen entscheidenden Wettbewerbsvorteil in der Biotechnologie- und Pharmaindustrie.

Werkstoffe für Edelstahlbehälter & Apparate

1.4301 (AISI 304)

Korrosionsbeständiger austenitischer Stahl, vielseitig einsetzbar, gut schweißbar, für Anwendungen in Chemie und Lebensmittel geeignet.

1.4404 (AISI 316L)

Austenitischer Stahl mit Molybdänzusatz für hohe Korrosionsbeständigkeit und gute Schweißbarkeit, vielseitig einsetzbar.

1.4435 (AISI 316L)

Austenitischer Stahl mit erhöhtem Molybdängehalt und niedrigem Ferritgehalt (‹ 3 %) für verbesserte Korrosionsbeständigkeit und höhere Beständigkeit gegen Lochfraß.

1.4539 (AISI 904L)

Hitzebeständiger, hochlegierter Stahl mit erhöhtem Chrom- und Nickelgehalt, ausgezeichnete Beständigkeit gegenüber Säuren und Korrosion bei hohen Temperaturen.

2.4602 Hastelloy C22

Hochlegierter Nickel-Chrom-Molybdän-Stahl, ausgezeichnete Korrosionsbeständigkeit gegenüber aggressiven Medien wie Säuren, Chlor und oxidierenden Substanzen.

Sonderwerkstoffe

Neben den genannten Materialien verarbeitet BOLZ INTEC auch andere Werkstoffe, je nach Spezifikation und Anforderung des Kunden.

Oberflächen für Edelstahlbehälter & Apparate

Walzblank / 2B

Standardoberfläche nach dem Walzen, gleichmäßige Glätte und Rauheit für vielfältige Anwendungen.

Gebürstet

Mattes Finish durch Bürsten, erhöhte Kratzfestigkeit, ideal für ästhetische und funktionale Anwendungen.

Geschliffen bis

Ra ‹ 0,4 µm

Feine, gleichmäßige Oberfläche, speziell für Anwendungen mit hohen Reinheitsanforderungen und ästhetischen Ansprüchen.

Elektropoliert bis

Ra ‹ 0,25 µm

Hochglänzendes Finish durch elektrochemisches Polieren, maximale Korrosionsbeständigkeit und Oberflächenreinheit.

OGF-Verfahren bis

Ra ‹ 0,05 µm

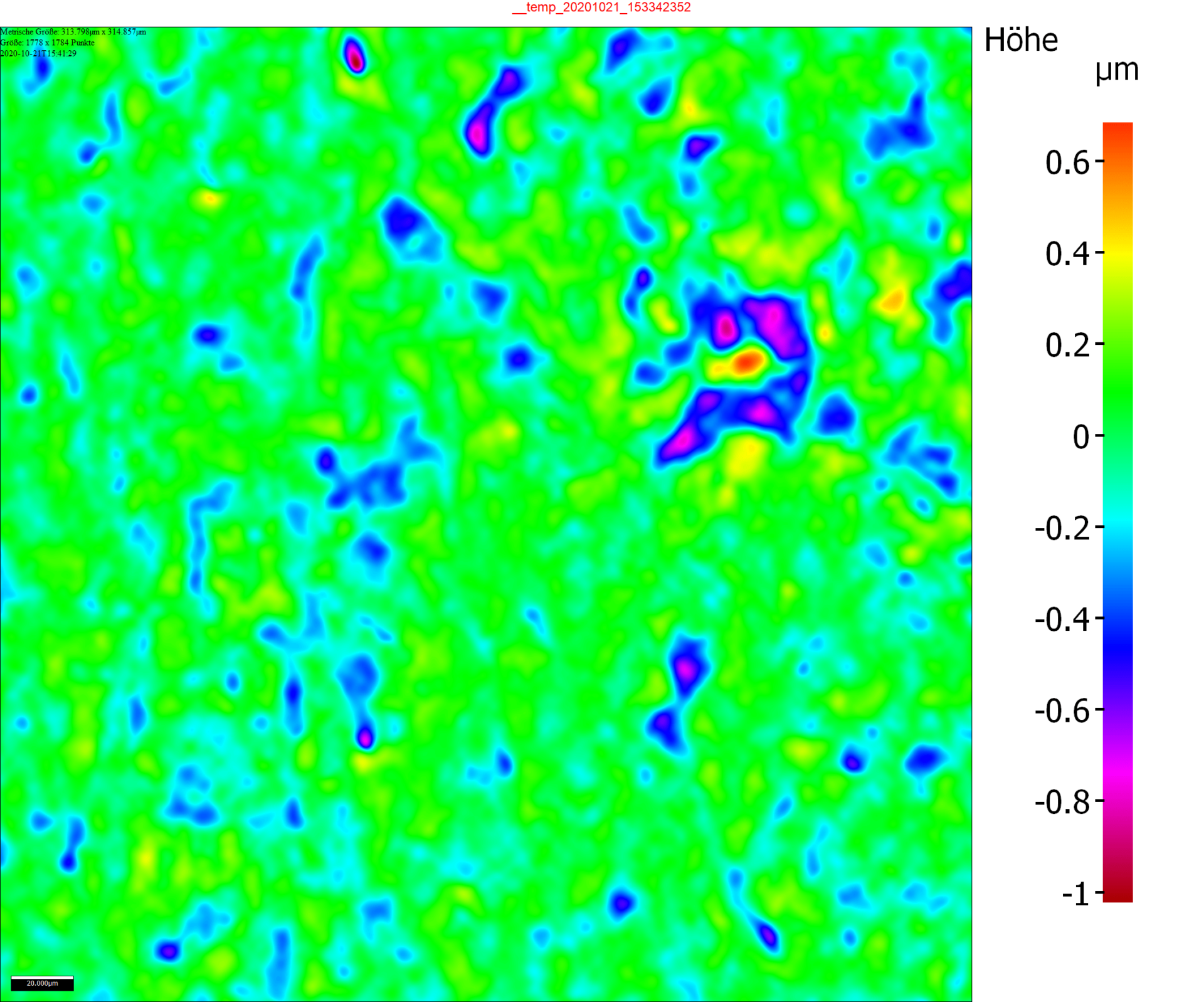

Optimized Grind Finishing ist ein von BOLZ INTEC und der Hochschule Konstanz entwickeltes Verfahren für minimale Partikelanhaftung.

Das Optimized Grind Finishing®-Verfahren (OGF)

In der Pharmazie, Chemie und Lebensmittelverarbeitung ist die Minimierung von Anhaftungen in Behältern ein kritischer Faktor für Effizienz und Qualität. Die Anhaftung von Substanzen an den Innenwänden von Behältern kann zu erhöhtem Reinigungsaufwand, Produktverlusten und Kontaminationen führen. Das kostet Geld und bindet Ressourcen. Vor allem in Branchen, in denen die Zertifizierung nach EHEDG (European Hygienic Engineering & Design Group) und Hygienic Design an Bedeutung gewinnen, ist die Anhaftungsminimierung zu einem kritischen Faktor geworden.

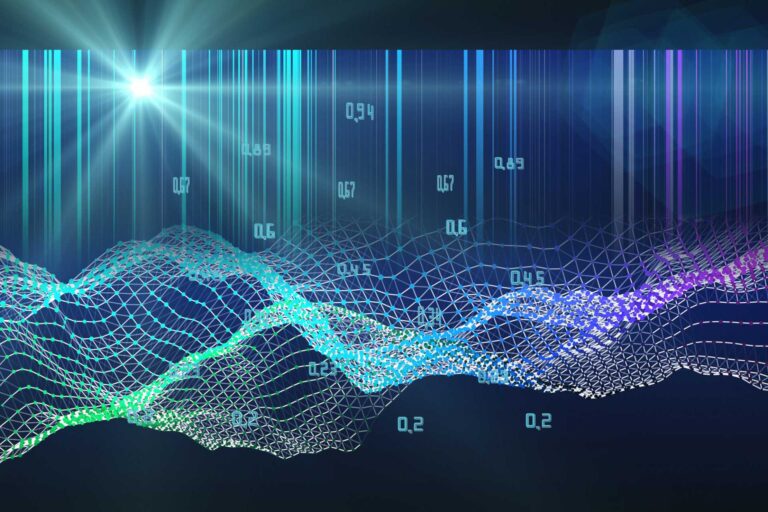

Die Forschung von BOLZ INTEC in Kooperation mit der Hochschule Konstanz hat ergeben, dass die Art und Weise, wie Edelstahloberflächen abgetragen werden, eine Schlüsselrolle für die Minimierung der Anhaftung spielen. Unterschiedliche Schleifmethoden ergeben, trotz gleicher Ra-Werte, unterschiedliche Anhaftverhalten und das OGF-Verfahren von BOLZ INTEC führt zu einer geringeren Anhaftung von Partikeln.

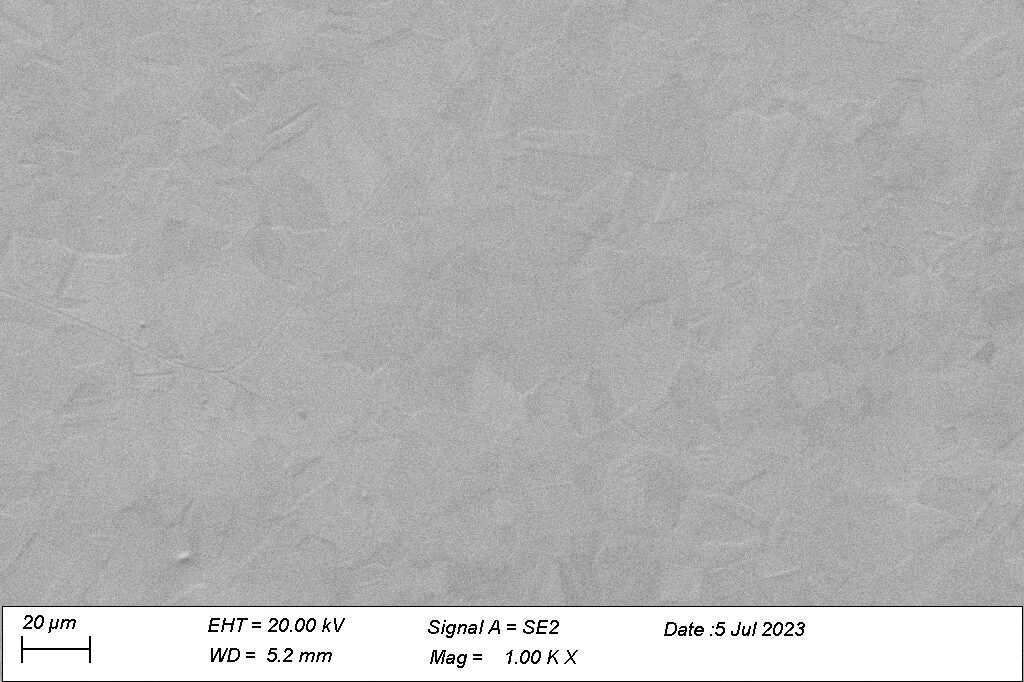

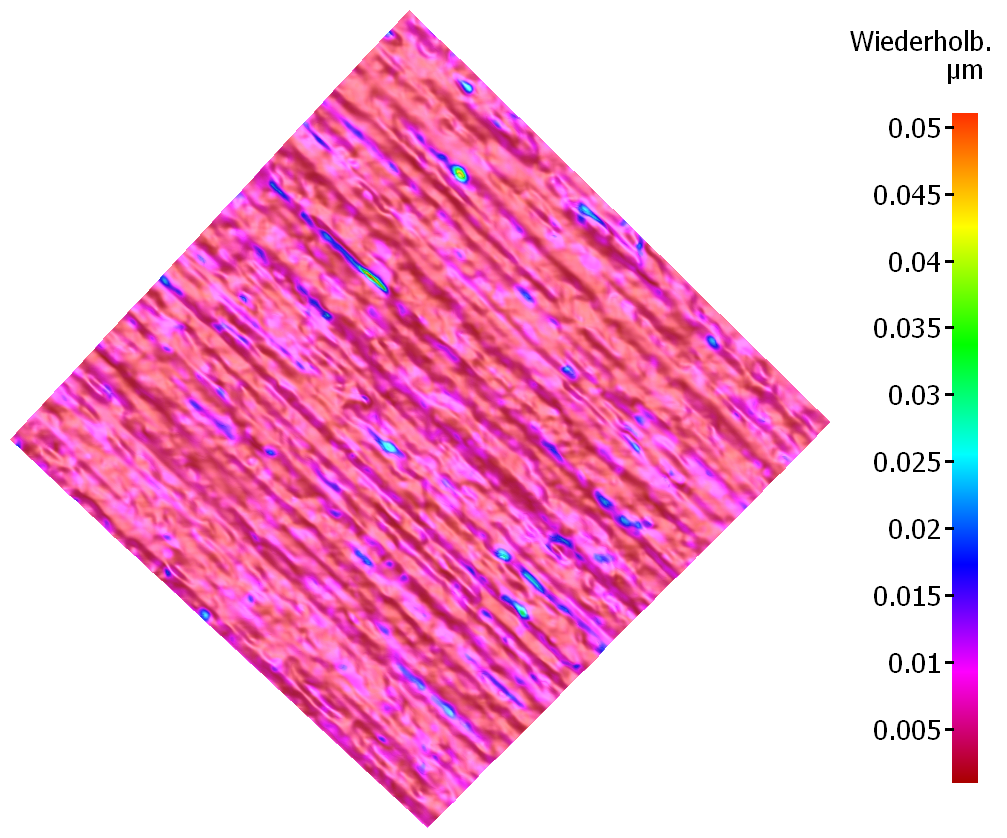

Nachfolgend eine Aufnahme per Rasterelektronenmikroskop der Edelstahloberfläche nach Elektropolieren und Optimized Grind Finishing®, sowie Abbildungen der Flächentextur-Rauheitsdaten und zur Wiederholbarkeit.

Leichte Reinigung & minimale Anhaftung

Das Optimized Grind Finishing (OGF)-Verfahren führt zu einer geringen Anhaftung von Partikeln auf den Oberflächen der Behälter. Dies verbessert die Reinigungseffizienz erheblich und reduziert das Risiko der Kontamination von Produktchargen.

Reproduzierbare Qualität der Oberflächen

Das OGF-Verfahren ermöglicht eine reproduzierbare Qualität der Oberflächen. Im Gegensatz zu herkömmlichen Verfahren, bei denen variable Faktoren wie manueller Anpressdruck oder Qualität von Schleifmitteln eine Rolle spielen, bietet das OGF-Verfahren eine gleichbleibende Qualität der Oberflächen.

Optische Ästhetik und geringe Fehleranzahl

Die mit dem OGF-Verfahren behandelten Edelstahloberflächen weisen eine ansprechende optische Ästhetik auf und Fehler in der Oberflächenstruktur werden aufgrund des feinen und schonenden Abtragprozesses deutlich reduziert. Dies ist besonders wichtig in Branchen, die hohe Anforderungen an die Sicherheit stellen.

Verbesserter Korrosionsschutz

Durch das Elektropolitur-Verfahren wird nicht nur die optische Qualität verbessert, sondern es treten auch chemische Veränderungen auf, die zu einem verbesserten Korrosionsschutz führen. Dies ist besonders relevant für Anwendungen in chemischen und pharmazeutischen Prozessen.

Reduziertes Risiko der Chargenkontamination

Die Verbesserung des Reinigungsverhaltens durch das OGF-Verfahren führt zu einer starken Verringerung der Restschmutzanhaftung in den Behältern. Dadurch wird das Risiko einer Kontamination zwischen verschiedenen Produktchargen deutlich reduziert.

Anwendbarkeit in kritischen Branchen

Das Verfahren wird als besonders vorteilhaft für kritische Branchen wie die Nanotechnologie oder die Bio- und Pharmatechnologie angesehen, in denen höchste Reinheitsansprüche und die Vermeidung von Kontaminationen von entscheidender Bedeutung sind.

Unser Projektteam freut sich auf Ihre Kontaktaufnahme

Sie haben Fragen zu unseren Produkten und Leistungen oder möchten von einem unserer kompetenten Mitarbeiter beraten werden?

Rufen Sie un an oder schreiben Sie uns eine E-Mail. Wir nehmen uns Zeit für Sie und rufen auf Wunsch auch gerne zurück.

Sie fragen, wir antworten

Edelstahl bietet eine hervorragende Korrosionsbeständigkeit, ist leicht zu reinigen und sterilisieren, und hat eine hohe Beständigkeit gegen Chemikalien und extreme Temperaturen. Diese Eigenschaften machen es ideal für die strengen Hygiene- und Qualitätsanforderungen in diesen Branchen und Projektierer-Planer.

Edelstahl ist ein extrem robustes und widerstandsfähiges Material, das eine längere Lebensdauer aufweist als Kunststoff. Es ist weniger anfällig für Risse, Verformungen und Abnutzung, was die Gesamtkosten für Wartung und Ersatz reduziert. Ideal für Projektierer-Planer.

DQ steht für Design Qualification. Es ist der Prozess, bei dem überprüft und dokumentiert wird, dass das Design der Anlage oder Komponente alle spezifizierten Anforderungen und regulatorischen Vorgaben erfüllt.

OQ steht für Operational Qualification. Dies ist der Prozess des Testens und Verifizierens der Anlage unter Betriebsbedingungen, um sicherzustellen, dass sie wie geplant funktioniert.

Foto: Am Ufer des Forggensees (Illasbergsee) @Allgäu GmbH, Nikolas SeymourI Lizenz: https://creativecommons.org/licenses/by-sa/3.0/de/